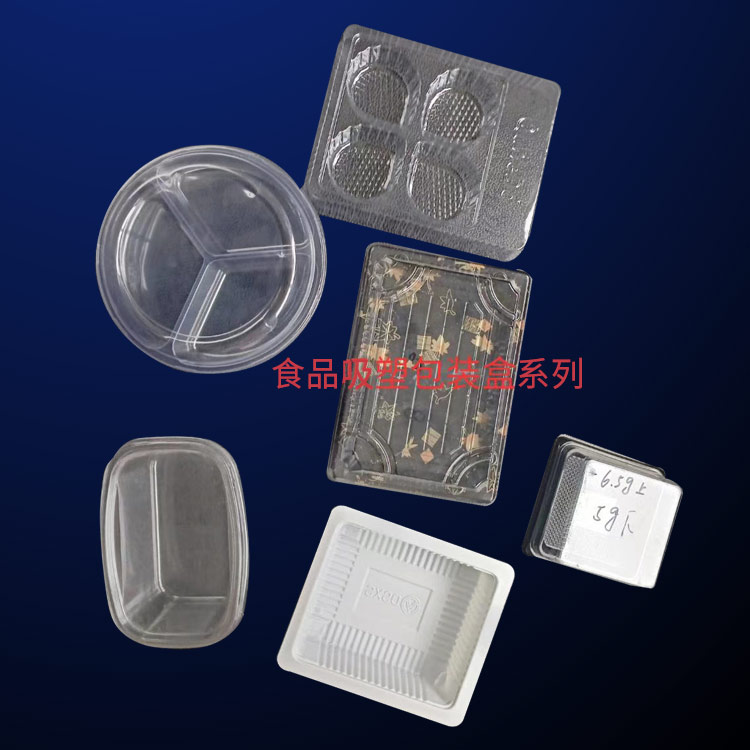

吸塑包(bao)裝盒制作(zuò)步驟及定(ding)制注意事(shì)項 現在商(shang)品的包裝(zhuāng)十分的重(zhòng)要,因爲現(xian)在線上購(gòu)物的發展(zhǎn),以及人們(men)對商品需(xū)求不斷美(měi)觀要求,導(dao)緻物品也(ye)過度包裝(zhuāng),物品本身(shen)的質量卻(què)顯得不這(zhe)麽重要了(le)。而塑料包(bāo)裝盒也是(shi)包裝物品(pin)的包裝産(chan)品之一,吸(xi)塑包裝盒(he)注塑成型(xing)是指将加(jia)熱熔化的(de)原料噴入(ru)模具中,冷(lěng)卻固化後(hou),制成成品(pǐn)的方法。下(xia)面就和小(xiao)編一起來(lái)想看看詳(xiáng)細的步驟(zhòu)! 樹脂原料(liào)用注塑機(jī)注塑成型(xing)成塑料制(zhi)品的整個(ge)工作過程(chéng)主要包括(kuo)以下九個(gè)步驟: 1.測量(liàng):爲了形成(cheng)大小确定(ding)的塑料零(líng)件,須嚴格(gé)使用測量(liang)好吸塑包(bao)裝的顆粒(li)塑料; 2.塑化(hua):爲了将塑(sù)料放入模(mó)腔,需要将(jiāng)其熔化,使(shi)其流入模(mó)腔; 3.注塑充(chōng)模:爲了将(jiāng)熔融塑料(liào)充入模腔(qiāng),需要對熔(róng)融塑料進(jin)行注塑壓(yā)力,充入模(mó)腔; 4.保壓增(zēng)密:熔融塑(su)料注入模(mó)腔後,将因(yin)産品冷卻(què)而收縮的(de)所需材料(liao)補充到模(mo)腔中; 5.産品(pin)冷卻:保壓(ya)後,吸塑進(jìn)入冷卻定(dìng)型階段; 6.開(kai)模:吸塑産(chan)品冷卻成(chéng)型後,注塑(su)機的合模(mo)裝置帶動(dòng)模具分離(li)動模和定(dìng)模部分; 7.頂(dǐng)部:利用注(zhu)塑機的頂(dǐng)部部件将(jiāng)塑件頂出(chu); 8.取件:用人(rén)力或機械(xie)手取出塑(su)料零件和(he)澆注系統(tǒng)的冷凝材(cai)料; 9.閉模:閉(bi)合注塑機(ji)中的合模(mó)裝置,鎖定(ding)模具。

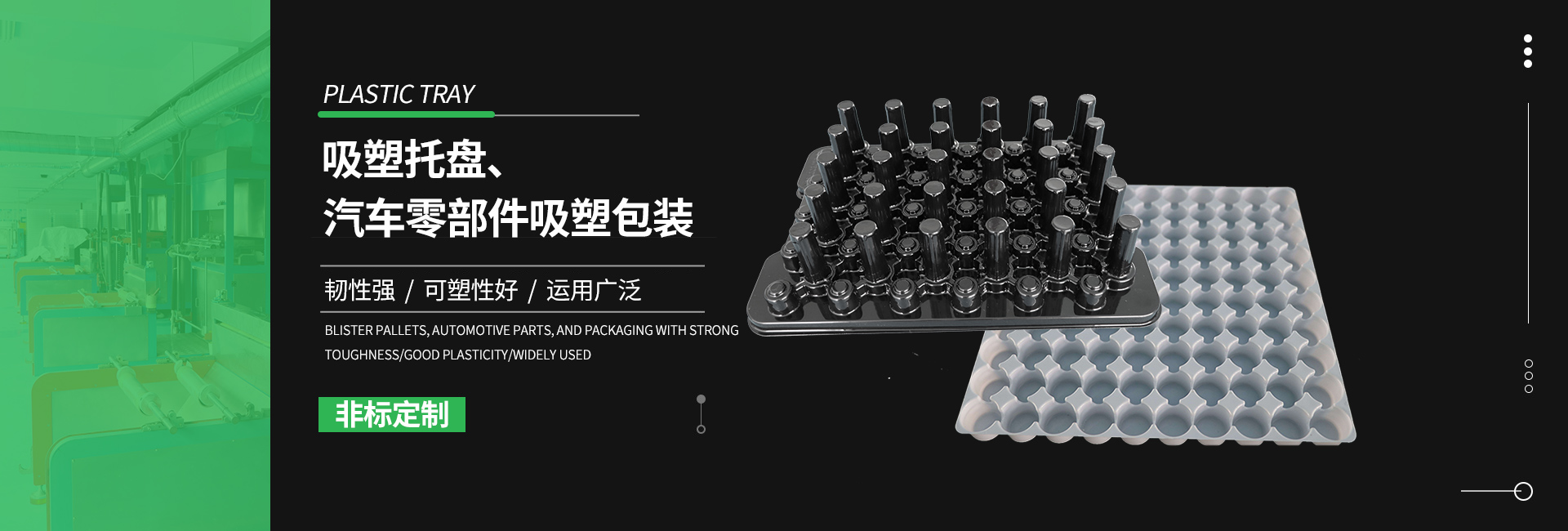

吸塑(su)包裝生産(chǎn)流程 1.模具(ju)制作加工(gong):根據要求(qiu)或樣品規(guī)格,先制作(zuo)吸塑包裝(zhuāng)模具。正常(cháng)情況下,吸(xī)塑包裝模(mo)具是石膏(gao)做的,但是(shi)木雕和金(jīn)屬雕刻做(zuo)的吸塑包(bāo)裝也是做(zuò)模具的。石(shí)膏模具制(zhì)作完成後(hou),讓其全部(bù)幹燥或自(zi)然幹燥。然(rán)後根據吸(xī)塑包裝表(biao)面凸凹的(de)具體情況(kuang),在不影響(xiang)吸塑包裝(zhuang)包裝外觀(guān)的低凹處(chu)鑽很多1-2mm鑽(zuàn)紋的小孔(kǒng)。如果有需(xu)要在周圍(wei)鑽一些小(xiao)孔,以便在(zài)吸塑包裝(zhuang)生産過程(cheng)中抽出空(kōng)氣。在模具(ju)上鑽孔後(hou),需要将石(shí)膏模具浸(jin)泡在濃明(míng)礬飽和溶(róng)液中并幹(gan)燥,使其硬(ying)化。 2.模具幹(gan)燥後,将模(mó)具放在真(zhen)空室的上(shàng)鐵闆上,然(ran)後根據模(mo)具的尺寸(cun)将塑料片(pian)裝入合适(shì)的尺寸,然(rán)後将塑料(liào)片放入加(jia)熱的木櫃(guì)中使其固(gù)定,然後将(jiang)木櫃和塑(su)料片放入(ru)恒溫爐中(zhōng)進行軟化(huà)處理。 3.将軟(ruǎn)化的塑料(liào)闆與木櫃(gui)一起放入(rù)真空室,啓(qǐ)動吸氣開(kai)關,吸入真(zhēn)空室空氣(qi)。塑料闆冷(lěng)卻後,可獲(huò)得與模具(ju)相同的凹(āo)形包裝或(huò)工藝模具(jù)。 4:吸塑包裝(zhuāng)整理;生産(chan)出來的吸(xi)塑包裝切(qie)邊整理就(jiu)是成品吸(xi)塑包裝,包(bao)裝後即可(ke)銷售。

溢出(chu),又叫飛邊(bian),通常發生(shēng)在注塑包(bāo)裝制品的(de)開合位置(zhì)。例如注塑(sù)包裝制品(pǐn)的分型面(miàn)、鑲塊的間(jiān)隙、頂杆的(de)孔等。如果(guǒ)溢出不能(néng)及時清理(li),将導緻注(zhù)塑包裝制(zhi)品局部坍(tan)塌,甚至損(sun)壞。此外,鑲(xiang)件間隙和(he)頂杆孔溢(yi)出也會造(zao)成成品卡(ka)在注塑包(bao)裝吸塑包(bao)裝制品上(shang),影響脫模(mo)過程。那麽(me),注塑包裝(zhuāng)制品加工(gong)過程中爲(wei)什麽會出(chū)現溢流現(xian)象呢?如何(he)解決溢出(chu)的問題? 一(yī)、設備 1.注塑(su)機合模裝(zhuāng)置調整不(bú)當或撥動(dòng)機構不均(jun1)勻,會導緻(zhi)注塑包裝(zhuāng)制品達不(bu)到要求的(de)平行度,導(dǎo)緻注塑包(bao)裝制品一(yi)側封閉緊(jǐn)密,另一側(ce)連接不緊(jin)密的現象(xiàng),在注射過(guo)程中容易(yi)溢出。 2.注塑(su)機本身的(de)平行度是(shì)有問題的(de),拉杆分布(bù)不均勻也(ye)會導緻注(zhu)塑包裝制(zhì)品無法關(guān)閉緊密,造(zao)成溢流。 3.注(zhu)塑機的止(zhǐ)回環磨損(sǔn)嚴重,螺杆(gǎn)磨損過大(dà),料筒設定(ding)的注射量(liang)不足,緩沖(chòng)墊過小,可(kě)能造成溢(yì)出,操作人(ren)員須及時(shi)維修或更(geng)換零件。 二(er)、過程 1.在高(gāo)壓和高速(su)的作用下(xia),而注塑包(bāo)裝制品的(de)張力會增(zeng)加而引起(qǐ)溢流,因此(cǐ)操作者需(xu)要根據注(zhù)塑包裝制(zhi)品産品的(de)厚度調整(zheng)注射速度(du)和注射時(shí)間。對于較(jiào)薄的産品(pin),應采用高(gāo)速快速充(chōng)模,而對于(yú)較厚的産(chan)品,應采用(yong)低速充模(mó)。 2.有些操作(zuò)人員爲了(le)防止注塑(sù)包裝制品(pin)下垂,往往(wǎng)會選擇注(zhu)射更多的(de)熔體,但這(zhè)并不能解(jiě)決問題,反(fǎn)而會發生(sheng)溢流。因此(ci),當我們遇(yù)到這種情(qíng)況時,應該(gai)延長注射(shè)時間或保(bǎo)持時間來(lái)處理。

›