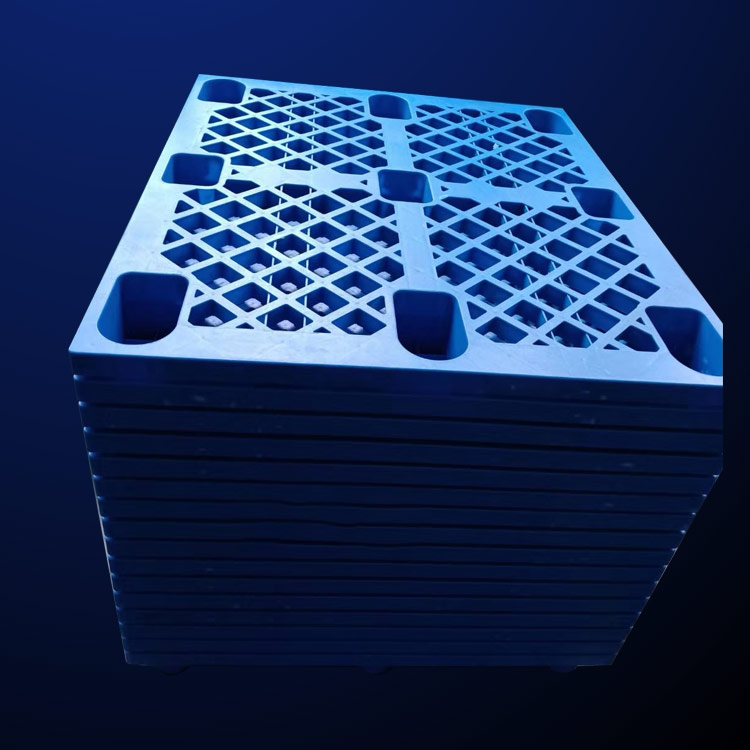

材料(liao)

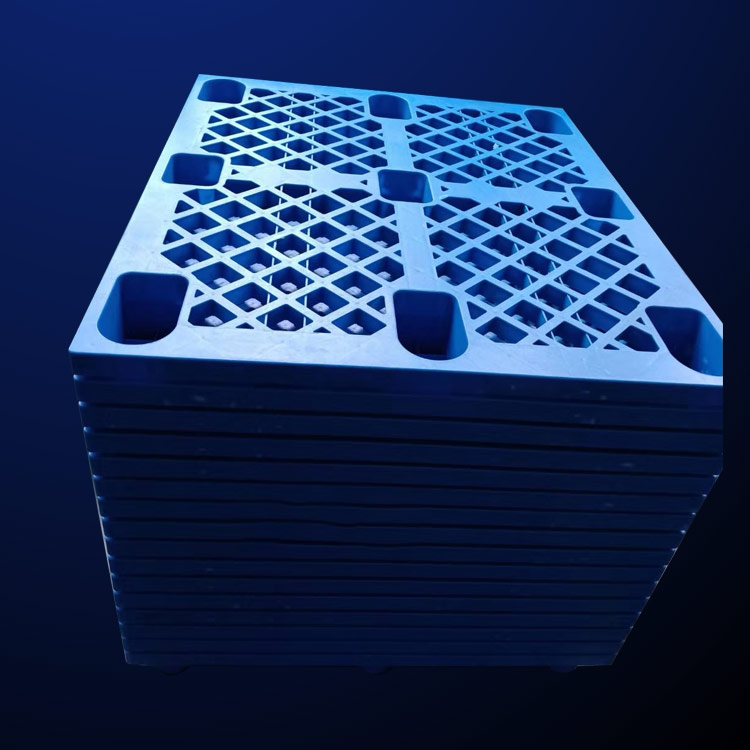

目前市場上塑(su)料托盤 主流的(de)材質有PP(聚乙烯(xi))和PE(聚)。

PP和PE塑料托(tuo)盤的區别主要(yào)在于低溫脆性(xìng)。PP材質的塑料托(tuō)盤在低溫下容(rong)易斷裂,而PE材質(zhi)做出的塑料托(tuo)盤則較硬,在低(di)溫下不易斷裂(lie)。而PP材料的成本(ben)較低de,價格也相(xiang)對便宜。

也就是(shì)說,PP塑料不耐寒(hán),PE不抗摔,各有各(ge)的優缺點。現在(zài)新材料研發的(de)過程中,也有類(lèi)似于共聚物PP塑(sù)料這種,通過技(ji)術工藝來提升(sheng)PP塑料性能,使之(zhī)抗沖擊性、耐寒(hán)、承重性能得到(dao)大幅提高。

塑料(liào)材質一般都是(shì)比較透明的,企(qi)業隻需要根據(jù)自身的需求來(lai)選擇即可。

塑料(liao)托盤 褪色是什(shí)麽原因

通常來(lai)講,塑料托盤褪(tui)色的主要原因(yīn)是由老化(降解(jie))引起的,塑料托(tuō)盤因其材質的(de)不同,出現褪色(sè)的情況也不盡(jin)相同,如聚材質(zhì)的塑料托盤,由(yóu)于聚上存在不(bú)穩定的側基,尤(you)其是在長日照(zhào)條件下,更容易(yi)引起褪色,這是(shi)由于材料老化(hua)或降解造成的(de),因此在生産時(shi)會參入光穩定(ding)劑。而PE材質的塑(su)料托盤由于沒(méi)有側基,所以早(zǎo)期處理或使用(yòng)泛黃的情況并(bing)不常見。

除了光(guāng)照的因素以外(wai)以下幾種因素(su)也會引起塑料(liào)托盤的褪色:

一(yī)、調色劑的搭配(pei):通常塑料托盤(pan)産物主要的材(cai)質是聚乙烯和(he)聚,耐酸堿性差(chà),主要是與所運(yun)用的調色劑的(de)耐酸堿性、耐氧(yang)化複原親密相(xiang)幹。

二、染料的波(bō)動性:塑料成品(pǐn)在生産中所運(yun)用染料的波動(dòng)性會影響産物(wù)褪色的水平。塑(sù)料托盤生産的(de)主要質料爲:HDPP和(he)HDPE,注塑溫度要求(qiu)在280℃以上,因而在(zai)選着色劑時肯(ken)定要思索染料(liào)的耐高溫功能(neng)。

三、材質:目前塑(sù)料托盤的材質(zhi)主要有全新料(liào)和再生料,本身(shen)假如添加過多(duo)的雜物,再加上(shang)頻繁的使用,容(róng)易形成塑料托(tuo)盤的侵害,惹起(qǐ)褪色。

塑料托盤(pán) 的熱塑性塑料(liao)分子結構爲線(xian)性結構。加熱時(shi)發生軟化或熔(róng)化,可塑形成一(yī)定,冷卻後變硬(ying)。加熱到一定程(chéng)度後再次軟化(huà),冷卻後變硬,可(ke)以重複多次。如(rú)聚氨乙烯、聚乙(yi)烯、聚等。熱塑性(xìng)塑料成型過程(chéng)簡單,可連續生(sheng)産,機械強度高(gao),發展迅速。

熱固(gu)性塑料的分子(zi)結構是體型結(jié)構,加熱時也會(huì)軟化,可以塑造(zào)成一定的形狀(zhuang)。但加熱到一定(ding)程度或加入少(shǎo)量固化劑後,會(hui)硬化成型,加熱(re)後不會軟化或(huo)改變形狀。熱固(gù)性塑料加工成(chéng)型後,加熱不再(zai)軟化,不能回收(shōu)利用,如酚醛塑(su)料、氨基塑料、環(huan)氧樹脂等。熱固(gu)性塑料成型工(gong)藝複雜,連續生(sheng)産困難,但耐熱(re)性好,不易變形(xíng),價格低廉。

塑料(liao)托盤制造商可(ke)以通過增塑劑(ji)和固定劑來提(ti)高塑料托盤的(de)耐熱性和耐曬(shai)性。爲了抑制或(huo)減緩這些變質(zhì)的劣化,加工過(guò)程中添加的化(hua)學品統稱爲穩(wen)定劑。雖然不能(neng)阻止光、熱和氧(yǎng)化對聚合物的(de)影響,但它可以(yi)阻止或減緩變(bian)質程度,使産品(pin)滿足商業要求(qiu)。

•

• ·

·